Cómo usar datos históricos de mantenimiento para mejorar la disponibilidad de planta

En muchas plantas industriales existe una paradoja habitual: se generan grandes cantidades de datos de mantenimiento, pero se utiliza solo una pequeña parte de su potencial. Órdenes de trabajo cerradas, historiales de averías, registros de paradas, repuestos consumidos o tiempos de intervención se almacenan durante años en sistemas GMAO, ERP o incluso hojas de cálculo, sin que lleguen a convertirse en una fuente real de mejora.

Sin embargo, estos datos históricos contienen información clave para aumentar la disponibilidad de planta, reducir paradas no planificadas y optimizar recursos. El reto no es recopilar más datos, sino aprender a explotar mejor los que ya existen.

El valor oculto de los datos de mantenimiento

Cada intervención de mantenimiento deja un rastro de información: qué falló, cuándo ocurrió, cuánto tiempo estuvo parada la máquina, qué acción se realizó y qué recursos fueron necesarios. Analizados de forma aislada, estos datos tienen poco impacto. Analizados en conjunto y con contexto, se convierten en una poderosa herramienta de decisión.

El principal valor de los datos históricos de mantenimiento reside en su capacidad para identificar patrones repetitivos, tendencias de fallo y relaciones entre activos, condiciones de operación y resultados. Esto permite pasar de un enfoque reactivo a uno más proactivo y planificado.

Tipos de datos de mantenimiento que ya tienes (y no siempre aprovechas)

Antes de pensar en nuevas tecnologías, conviene revisar qué información está disponible actualmente. En la mayoría de plantas industriales existen, al menos, los siguientes datos:

- Historial de averías por activo.

- Órdenes de trabajo correctivas y preventivas.

- Tiempos de parada y de reparación.

- Repuestos utilizados y costes asociados.

- Frecuencia de fallos.

- Intervenciones repetidas en los mismos equipos.

- Comentarios técnicos de los operarios.

Aunque muchos de estos datos no estén perfectamente estructurados, son suficientes para empezar a extraer conclusiones valiosas.

Disponibilidad de planta: el objetivo principal

La disponibilidad de planta mide el tiempo que los equipos están realmente operativos frente al tiempo total planificado. Mejorarla no siempre implica grandes inversiones, sino tomar mejores decisiones sobre mantenimiento.

Analizar datos históricos permite responder preguntas clave como:

- ¿Qué equipos generan más paradas no planificadas?

- ¿Qué fallos se repiten con mayor frecuencia?

- ¿Qué activos consumen más recursos de mantenimiento?

- ¿Existen patrones temporales o estacionales en las averías?

Responder a estas preguntas es el primer paso para actuar con criterio.

Identificar activos críticos y priorizar esfuerzos

Uno de los errores más comunes en mantenimiento es tratar todos los activos por igual. Los datos históricos ayudan a identificar los equipos realmente críticos para la disponibilidad de planta.

Mediante el análisis de indicadores como MTBF (tiempo medio entre fallos), MTTR (tiempo medio de reparación) y número de paradas asociadas, es posible clasificar los activos según su impacto en la producción. Esto permite concentrar esfuerzos donde realmente aportan valor, en lugar de dispersar recursos.

En muchos casos, un pequeño porcentaje de equipos es responsable de la mayoría de las paradas. Detectarlos cambia por completo la estrategia de mantenimiento.

Analizar causas raíz a partir del histórico

Los datos históricos no solo indican que algo falla, sino que ayudan a entender por qué falla. Al agrupar averías por tipo, causa o condición operativa, se pueden identificar problemas estructurales que pasan desapercibidos en el día a día.

Por ejemplo:

- Fallos recurrentes tras determinados cambios de turno.

- Averías asociadas a ciertos rangos de temperatura o carga.

- Intervenciones correctivas que se repiten tras mantenimientos preventivos mal ajustados.

Este análisis permite mejorar procedimientos, revisar planes preventivos y eliminar tareas que no aportan valor real.

Optimizar el mantenimiento preventivo

Uno de los grandes beneficios de analizar datos históricos es la posibilidad de ajustar el mantenimiento preventivo. Muchos planes se basan en recomendaciones genéricas del fabricante o en la experiencia acumulada, pero no siempre reflejan el uso real del equipo.

Al comparar fechas de mantenimiento preventivo con fallos reales, se pueden detectar:

- Tareas que se realizan con demasiada frecuencia.

- Intervenciones que no evitan averías.

- Componentes que fallan antes de la siguiente revisión.

Con esta información, el mantenimiento preventivo puede adaptarse a la realidad de la planta, reduciendo intervenciones innecesarias y mejorando la disponibilidad.

Reducir el tiempo medio de reparación (MTTR)

Los datos históricos también son clave para reducir el tiempo de reparación cuando se produce una avería. Analizando intervenciones pasadas, es posible identificar qué acciones fueron más eficaces, qué repuestos se necesitaron y qué recursos estuvieron involucrados.

Esto permite:

- Crear procedimientos de intervención más claros.

- Preparar kits de repuestos específicos.

- Mejorar la formación del personal en fallos recurrentes.

- Reducir tiempos de diagnóstico.

Una reducción del MTTR tiene un impacto directo y medible en la disponibilidad de planta.

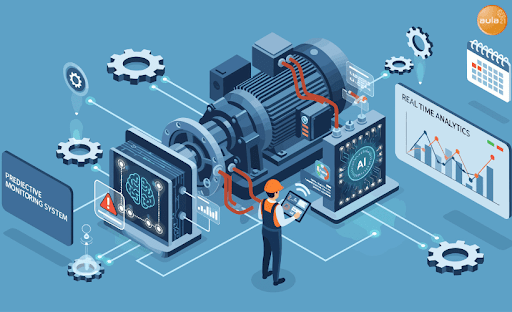

De los datos históricos al mantenimiento predictivo

Aunque el mantenimiento predictivo suele asociarse a sensores y datos en tiempo real, los datos históricos son su punto de partida natural. Analizar patrones pasados permite establecer umbrales, modelos de comportamiento y reglas de alerta.

Por ejemplo, si el histórico muestra que determinados equipos fallan tras cierto número de horas o bajo ciertas condiciones, es posible anticiparse incluso sin sensores avanzados. Con el tiempo, estos modelos pueden enriquecerse con datos online, pero el valor inicial ya está en el histórico.

El papel del software y la analítica

Para explotar datos históricos de mantenimiento no siempre se necesitan herramientas complejas. En muchos casos, un primer análisis puede realizarse con informes bien diseñados, dashboards claros y reglas simples.

Sin embargo, el uso de software de analítica industrial facilita:

- Integrar datos de mantenimiento con producción y operación.

- Detectar patrones automáticamente.

- Visualizar tendencias a largo plazo.

- Priorizar acciones basadas en impacto real.

La clave es que la analítica esté orientada a decisiones, no solo a generar informes.

Superar barreras culturales y organizativas

Uno de los mayores obstáculos no es tecnológico, sino cultural. Durante años, los datos de mantenimiento se han visto como un simple registro administrativo. Cambiar esta percepción requiere implicar a los equipos y demostrar resultados concretos.

Involucrar a técnicos y responsables en el análisis de datos genera mayor confianza en las decisiones y facilita la adopción de cambios en procedimientos y planes de mantenimiento.

Cómo empezar a sacar valor de tus datos de mantenimiento

Para iniciar este camino de forma efectiva:

- Revisa qué datos tienes disponibles y su calidad.

- Define un objetivo claro relacionado con la disponibilidad.

- Empieza por un conjunto reducido de activos críticos.

- Analiza patrones simples antes de buscar modelos complejos.

- Convierte los resultados en acciones concretas.

La mejora de la disponibilidad no es un proyecto puntual, sino un proceso continuo basado en aprendizaje.

Conclusión

Los datos históricos de mantenimiento son uno de los activos más infrautilizados en la industria. Bien analizados, permiten mejorar la disponibilidad de planta, reducir paradas no planificadas y optimizar recursos sin grandes inversiones tecnológicas.

Aprovechar estos datos existentes es, en muchos casos, el primer paso hacia una gestión de mantenimiento más inteligente y basada en datos. Las plantas que sepan transformar su histórico en conocimiento práctico estarán mejor preparadas para avanzar hacia modelos predictivos y una operación más eficiente y fiable.

Publicar comentario