Digitalización industrial orientada a negocio: cómo justificar el ROI de un proyecto 4.0

La digitalización industrial puede generar ventajas enormes, pero una de las barreras más comunes es justificar la inversión ante la dirección o gerencia. No basta con mostrar mejoras tecnológicas: los proyectos 4.0 deben demostrar retorno sobre la inversión (ROI) y aportar valor medible al negocio. Este artículo explica cómo enfocar la digitalización industrial desde una perspectiva estratégica y orientada a resultados.

Por qué muchas iniciativas fracasan

Los proyectos de digitalización industrial fallan con frecuencia por tres motivos principales:

- Falta de alineación con objetivos de negocio

La tecnología se implementa por sí misma, sin demostrar cómo impacta en productividad, costes o calidad. - Indicadores poco claros

Medir el éxito con métricas técnicas aisladas (número de sensores instalados, sistemas conectados) no refleja valor económico. - Desconexión entre IT, OT y dirección

Los equipos técnicos hablan de tecnología, mientras la gerencia quiere resultados financieros tangibles.

Enfoque correcto: digitalización orientada a ROI

Un proyecto de digitalización industrial exitoso combina tecnología, procesos y negocio, considerando el impacto en tres dimensiones:

- Eficiencia operativa

Reducción de tiempos de parada, optimización de procesos y aumento de disponibilidad. - Calidad y trazabilidad

Disminución de defectos, mejora de la conformidad con estándares y reducción de reprocesos. - Costes y recursos

Optimización energética, reducción de consumibles, mejora del uso de personal y menor coste de mantenimiento.

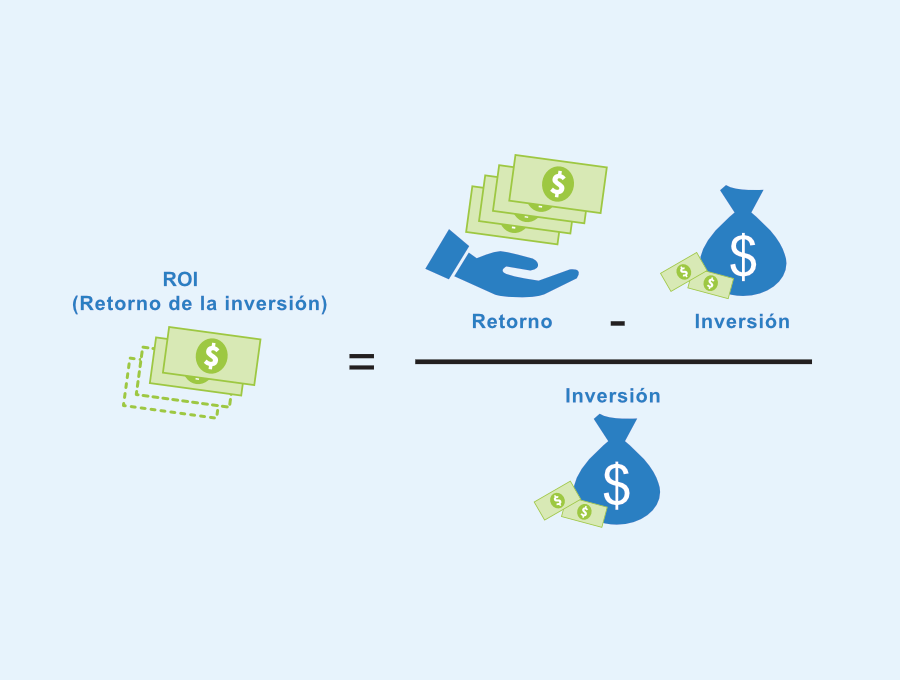

Cómo calcular el ROI de un proyecto 4.0

El ROI se calcula comparando el beneficio neto generado por el proyecto frente a la inversión total. En la industria, esto puede incluir:

- Costes evitados: menos paradas, menos desperdicio de material, menor mantenimiento correctivo.

- Ahorros en energía: eficiencia energética mediante monitorización y optimización.

- Incremento de producción: mayor rendimiento de líneas o reducción de cuellos de botella.

- Reducción de riesgo: seguridad industrial, cumplimiento normativo y menor exposición a fallos críticos.

Ejemplo práctico:

Si una planta invierte 100.000 € en sensores IIoT y analítica para mantenimiento predictivo, y logra reducir paradas no planificadas que generaban pérdidas de 50.000 €/año, el ROI se obtiene en base a ahorro directo y a los beneficios adicionales en productividad y seguridad.

Herramientas para medir ROI industrial

- KPIs de producción: OEE, tasa de defectos, tiempo de ciclo.

- KPIs económicos: coste por unidad, ahorro energético, costes de mantenimiento.

- KPIs de riesgo: número de incidencias de seguridad, cumplimiento normativo, impactos ambientales.

Estrategias para presentar proyectos a dirección

- Traducir tecnología a impacto económico

Explicar cómo cada sensor, software o sistema contribuye a ahorro, eficiencia o ingresos. - Mostrar casos reales o benchmarks

Comparar con proyectos similares en la industria para dar contexto. - Definir metas claras y medibles

Objetivos específicos (por ejemplo, reducir paradas un 20 % en 12 meses) hacen tangible el retorno esperado. - Escalar por fases

Comenzar con un proyecto piloto medible antes de expandirlo a toda la planta.

Ejemplos de digitalización orientada a ROI

Caso 1: Mantenimiento predictivo en línea de producción

Una empresa implementa sensores de vibración y temperatura en motores críticos, combinados con analítica avanzada. Resultado: reducción de fallos no planificados y ahorro de 15 % en costes de mantenimiento anual.

Caso 2: Optimización energética con IIoT

Sensores de consumo eléctrico y software de análisis permiten identificar equipos ineficientes y optimizar horarios de producción. Resultado: reducción del 10 % en consumo energético y menor huella de carbono.

Caso 3: Calidad y trazabilidad automatizada

Sensores de proceso y cámaras de visión detectan defectos en tiempo real. Resultado: reducción de rechazo de producto en un 8 % y mejora de satisfacción del cliente.

Retos y cómo superarlos

- Resistencia interna: involucrar a todos los niveles desde el principio.

- Datos insuficientes o dispersos: empezar por fuentes críticas y expandir gradualmente.

- Falta de personal con habilidades digitales: formación y colaboración entre IT y OT.

Conclusión

La digitalización industrial solo genera valor real cuando está alineada con los objetivos de negocio y es capaz de demostrar ROI. Traducir tecnología a ahorro, eficiencia y mejora de calidad permite convencer a dirección, justificar inversiones y escalar proyectos de forma sostenible. La clave está en combinar medición, estrategia y acción, asegurando que cada euro invertido tenga un impacto tangible en la operación industrial.

Publicar comentario