Beneficios del mantenimiento predictivo basado en datos

Durante años, el mantenimiento industrial se ha basado en dos enfoques principales: el correctivo, que actúa cuando la avería ya se ha producido, y el preventivo, que interviene siguiendo calendarios fijos. Ambos modelos han permitido mantener operativas las instalaciones, pero también han generado costes elevados, paradas inesperadas y una falta de eficiencia difícil de asumir en un entorno industrial cada vez más competitivo.

Con la llegada de la Industria 4.0, el mantenimiento predictivo basado en datos se ha consolidado como una alternativa mucho más eficaz. Gracias al uso de sensores industriales, análisis avanzado de datos y software especializado, las empresas pueden anticiparse a los fallos antes de que ocurran y tomar decisiones basadas en información real.

¿Qué es el mantenimiento predictivo basado en datos?

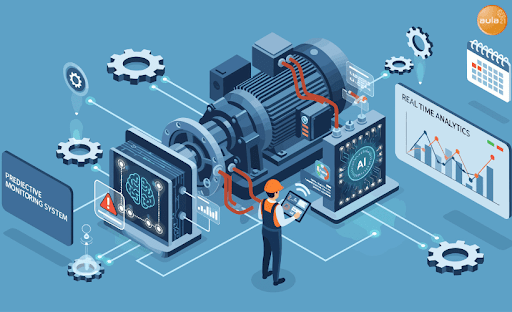

El mantenimiento predictivo es una estrategia que utiliza datos en tiempo real y modelos analíticos para predecir cuándo un equipo o componente está cerca de fallar. En lugar de intervenir por calendario o tras una avería, se actúa en el momento óptimo, cuando los indicadores muestran un deterioro real.

Este enfoque se apoya en:

- Sensores industriales (vibración, temperatura, presión, consumo energético, ruido, etc.).

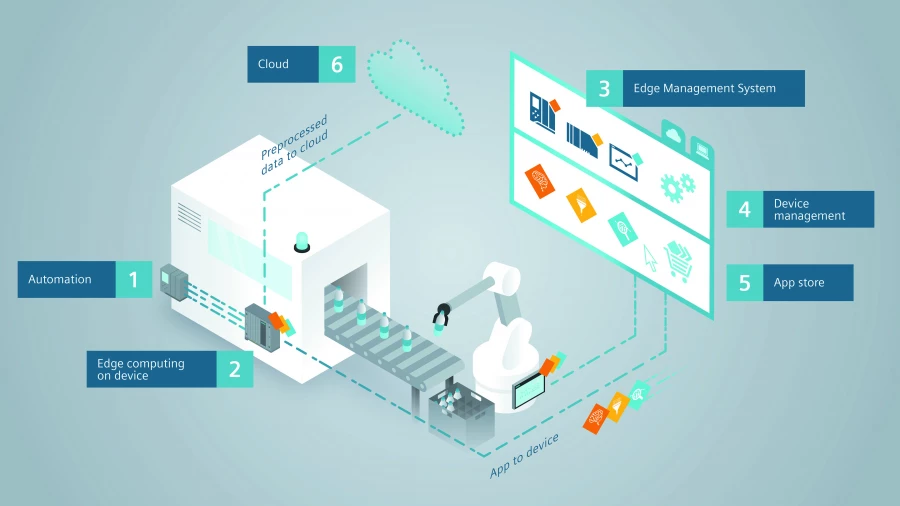

- Sistemas de adquisición de datos y plataformas IoT.

- Software de análisis y visualización.

- Algoritmos estadísticos y, en muchos casos, inteligencia artificial.

El objetivo no es solo detectar fallos, sino entender el comportamiento de los activos y anticipar su evolución.

Reducción de paradas no planificadas

Uno de los beneficios más evidentes del mantenimiento predictivo es la disminución de paradas inesperadas. En entornos industriales, una avería puede detener toda una línea de producción, generando pérdidas económicas significativas y afectando a plazos de entrega.

Mediante el análisis continuo de datos, es posible detectar desviaciones sutiles que pasan desapercibidas en revisiones manuales. Por ejemplo, un aumento progresivo de la vibración en un motor o una variación anómala en la temperatura de un rodamiento pueden indicar un desgaste incipiente.

Al identificar estas señales con antelación, las empresas pueden planificar intervenciones durante paradas programadas, evitando interrupciones críticas y mejorando la fiabilidad de la planta.

Optimización de costes de mantenimiento

El mantenimiento predictivo no solo reduce averías, sino que optimiza los costes asociados al mantenimiento. En los modelos preventivos tradicionales, muchos componentes se sustituyen aunque todavía estén en buen estado, simplemente porque así lo marca el calendario.

Con un enfoque basado en datos, las intervenciones se realizan cuando realmente son necesarias. Esto permite:

- Reducir el número de repuestos utilizados.

- Disminuir horas de trabajo innecesarias.

- Evitar reparaciones de emergencia, que suelen ser más costosas.

Además, una mejor planificación facilita la gestión del inventario de repuestos, evitando tanto el exceso de stock como la falta de componentes críticos.

Casos de uso reales en la industria

Los beneficios del mantenimiento predictivo ya se están materializando en múltiples sectores industriales.

En la industria manufacturera, el análisis de vibraciones y consumo energético en máquinas herramienta permite detectar desalineaciones o desgaste de husillos antes de que afecten a la calidad del producto. Esto no solo reduce averías, sino que mejora la consistencia del proceso productivo.

En el sector energético, especialmente en parques eólicos, sensores instalados en aerogeneradores monitorizan continuamente rodamientos, engranajes y sistemas hidráulicos. El análisis de estos datos ha permitido reducir significativamente las intervenciones correctivas y optimizar las tareas de mantenimiento en ubicaciones remotas.

En la industria alimentaria, donde las paradas afectan directamente a la cadena de suministro, el mantenimiento predictivo se utiliza para supervisar bombas, compresores y sistemas de refrigeración. Detectar fallos incipientes evita paradas que podrían provocar pérdidas de producto o incumplimientos normativos.

Mejora de la vida útil de los activos

Otro beneficio clave es la prolongación de la vida útil de los equipos. Cuando una máquina funciona durante largos periodos en condiciones anómalas, aunque no falle de inmediato, su desgaste se acelera.

El mantenimiento predictivo permite corregir estas situaciones a tiempo, ajustando parámetros de funcionamiento o sustituyendo componentes antes de que el daño sea irreversible. Esto se traduce en una mayor rentabilidad de la inversión en maquinaria y una reducción del capital destinado a reemplazos prematuros.

Mayor seguridad y fiabilidad operativa

Las averías no solo implican costes económicos, sino también riesgos para la seguridad de los trabajadores y del entorno. Fallos en equipos críticos pueden provocar accidentes, fugas o situaciones peligrosas.

Al anticiparse a los problemas, el mantenimiento predictivo contribuye a crear entornos de trabajo más seguros y fiables. La monitorización continua permite detectar condiciones anómalas que podrían derivar en situaciones de riesgo, facilitando una actuación preventiva.

El papel del software y la analítica avanzada

El verdadero valor del mantenimiento predictivo no está solo en los sensores, sino en el software capaz de transformar datos en conocimiento. Plataformas especializadas integran información de múltiples fuentes, la contextualizan y la presentan de forma comprensible mediante dashboards, alertas y modelos predictivos.

La incorporación de inteligencia artificial y aprendizaje automático permite identificar patrones complejos y mejorar la precisión de las predicciones con el tiempo. Estos sistemas aprenden del comportamiento histórico de los equipos y se adaptan a las condiciones reales de operación.

Un cambio cultural hacia el mantenimiento basado en datos

Implementar mantenimiento predictivo no es solo un proyecto tecnológico, sino también un cambio cultural. Requiere que los equipos confíen en los datos, adopten nuevos procesos y colaboren entre áreas de mantenimiento, producción y sistemas.

Las empresas que han dado este paso no solo han reducido costes y fallos, sino que han mejorado su capacidad de planificación y su resiliencia operativa.

Conclusión

El mantenimiento predictivo basado en datos representa una evolución natural del mantenimiento industrial en la era de la Industria 4.0. Gracias al análisis de datos y al uso de sensores industriales, las empresas pueden reducir paradas no planificadas, optimizar costes, mejorar la seguridad y prolongar la vida útil de sus activos.

Más que una tendencia, se trata de una ventaja competitiva real para aquellas organizaciones que apuestan por una gestión inteligente y basada en información fiable. En un entorno donde la eficiencia y la continuidad operativa son clave, anticiparse al fallo marca la diferencia.

Publicar comentario