Mantenimiento preventivo vs predictivo vs prescriptivo: evolución y diferencias reales

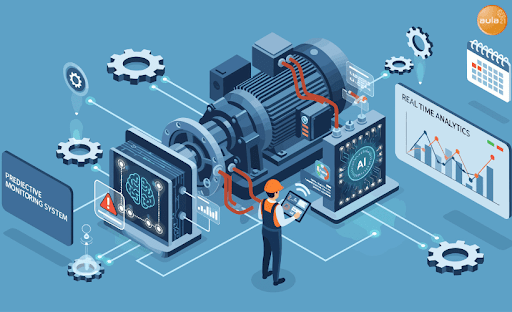

El mantenimiento industrial ha evolucionado de forma significativa en las últimas décadas. Lo que antes se limitaba a reparar equipos cuando fallaban o a seguir calendarios fijos de revisión, hoy se apoya en datos, analítica avanzada e incluso inteligencia artificial. En este contexto, conceptos como mantenimiento preventivo, predictivo y prescriptivo se utilizan cada vez con más frecuencia, aunque no siempre se entienden sus diferencias reales ni en qué punto se encuentra cada empresa.

Comprender esta evolución es clave para tomar decisiones realistas, evitar inversiones innecesarias y definir un camino de mejora alineado con la madurez digital de la organización.

El mantenimiento correctivo: el punto de partida

Antes de hablar de preventivo, predictivo o prescriptivo, conviene mencionar el mantenimiento correctivo, ya que sigue siendo una realidad en muchas plantas. Este enfoque consiste en intervenir cuando el equipo ya ha fallado.

Aunque puede parecer sencillo y de bajo coste inicial, el mantenimiento correctivo suele implicar:

- Paradas no planificadas.

- Costes elevados de reparación.

- Pérdidas de producción.

- Riesgos para la seguridad.

- Daños colaterales en otros equipos.

La mayoría de las empresas intenta reducir al máximo este modelo, especialmente en activos críticos.

Mantenimiento preventivo: anticiparse con calendarios

El mantenimiento preventivo surge como respuesta a las limitaciones del correctivo. Su objetivo es evitar fallos mediante intervenciones programadas basadas en el tiempo o en el uso del equipo.

En este modelo:

- Las tareas se planifican por horas de funcionamiento, ciclos o fechas.

- Se siguen recomendaciones del fabricante o experiencias previas.

- Se realizan inspecciones y sustituciones periódicas.

El mantenimiento preventivo aporta mayor control y reduce averías graves, pero también tiene limitaciones claras. No todos los equipos se degradan al mismo ritmo, y muchas intervenciones se realizan cuando el componente aún está en buen estado. Esto genera sobremantenimiento, costes innecesarios y paradas que podrían haberse evitado.

Aun así, para muchas empresas es un paso imprescindible hacia una gestión más estructurada del mantenimiento.

Mantenimiento predictivo: actuar cuando los datos lo indican

El mantenimiento predictivo representa un salto cualitativo. En lugar de basarse en calendarios fijos, utiliza datos reales del estado de los equipos para anticipar fallos.

Este enfoque se apoya en:

- Sensores industriales (vibración, temperatura, presión, consumo energético).

- Sistemas de monitorización continua.

- Análisis de tendencias y patrones.

- Modelos predictivos.

El mantenimiento predictivo responde a la pregunta: ¿cuándo es realmente necesario intervenir? Al detectar señales tempranas de deterioro, permite planificar las tareas en el momento óptimo, reduciendo paradas imprevistas y costes de mantenimiento.

Entre sus beneficios destacan:

- Menor número de intervenciones innecesarias.

- Reducción de fallos inesperados.

- Mayor disponibilidad de los activos.

- Mejor planificación de recursos y repuestos.

No obstante, su implantación requiere una base tecnológica mínima y una cultura orientada al dato.

Mantenimiento prescriptivo: decidir qué hacer y cómo hacerlo

El mantenimiento prescriptivo es la evolución natural del predictivo. No solo anticipa cuándo puede fallar un equipo, sino que recomienda qué acción tomar y cuál es la mejor opción entre varias alternativas.

Este modelo utiliza:

- Analítica avanzada.

- Inteligencia artificial y machine learning.

- Simulación de escenarios.

- Integración con sistemas de producción y negocio.

Por ejemplo, ante la detección de un fallo incipiente, un sistema prescriptivo puede evaluar:

- Si conviene intervenir de inmediato o esperar.

- Qué impacto tendría la intervención en la producción.

- Qué recurso o repuesto es el más adecuado.

- Qué opción minimiza el coste total y el riesgo.

El mantenimiento prescriptivo no sustituye al técnico, sino que actúa como un sistema de apoyo a la decisión, especialmente valioso en entornos complejos.

Comparativa clara entre los tres enfoques

Las diferencias entre mantenimiento preventivo, predictivo y prescriptivo no son solo tecnológicas, sino también organizativas y estratégicas.

El mantenimiento preventivo se basa en reglas fijas y experiencia previa. El predictivo introduce datos reales y análisis para anticipar fallos. El prescriptivo añade inteligencia para recomendar acciones óptimas teniendo en cuenta múltiples variables.

En términos de madurez, cada enfoque representa un nivel distinto. Muchas empresas combinan los tres modelos según la criticidad de los activos y su capacidad tecnológica.

¿En qué punto está cada empresa?

No todas las organizaciones están preparadas para saltar directamente al mantenimiento prescriptivo. Identificar el punto de partida es fundamental.

Una empresa suele estar en un nivel preventivo cuando:

- La mayoría de tareas se programan por calendario.

- Existen históricos de mantenimiento, pero se analizan poco.

- Hay poca monitorización en tiempo real.

Se encuentra en un nivel predictivo cuando:

- Dispone de sensores y datos de estado.

- Analiza tendencias y patrones.

- Planifica intervenciones basadas en el estado real del equipo.

Está cerca del nivel prescriptivo cuando:

- Integra datos de mantenimiento, producción y negocio.

- Utiliza modelos avanzados y simulaciones.

- Automatiza recomendaciones y decisiones.

Reconocer este punto evita expectativas irreales y facilita una evolución sostenible.

Cómo evolucionar de forma realista

Pasar del mantenimiento preventivo al predictivo y, posteriormente, al prescriptivo no es un cambio brusco, sino un proceso gradual.

Algunos pasos clave incluyen:

- Identificar activos críticos.

- Mejorar la calidad y disponibilidad de los datos.

- Empezar con proyectos piloto.

- Integrar mantenimiento con producción y operaciones.

- Formar a los equipos en el uso de datos y nuevas herramientas.

La tecnología es importante, pero el éxito depende en gran medida de las personas y los procesos.

Beneficios reales de una evolución progresiva

Las empresas que avanzan en esta evolución obtienen beneficios tangibles:

- Reducción de paradas no planificadas.

- Optimización de costes de mantenimiento.

- Mayor fiabilidad y vida útil de los activos.

- Mejora de la seguridad.

- Mayor alineación entre mantenimiento y negocio.

Además, ganan capacidad de anticipación y resiliencia frente a imprevistos.

Conclusión

El mantenimiento preventivo, predictivo y prescriptivo no son conceptos excluyentes, sino etapas de una evolución natural hacia una gestión de activos más inteligente. Entender sus diferencias reales permite a las empresas evaluar su situación actual y definir un camino de mejora acorde a sus capacidades y objetivos.

Más que adoptar la última tecnología, se trata de avanzar de forma progresiva, aprovechando los datos disponibles y construyendo una base sólida para decisiones cada vez más informadas y rentables. En un entorno industrial cada vez más exigente, el mantenimiento deja de ser un centro de coste para convertirse en un factor estratégico clave.

Publicar comentario